顧客が望むものは何か。提供できる価値は何か。考え続け、あがき続けた先に見えてきた、A1Aがやりたいこと。

2024.08.05 公開

2024.08.05 公開

A1A株式会社 代表取締役 松原 脩平

設立:2018年

事業内容:製造業の調達購買部門に特化した「RFQクラウド」「UPCYCLE」の開発・販売

RPO事業代表

日本の国力を左右する存在である製造業において、最後の白地とも言える「調達」の観点からエンパワーメントしているスタートアップです。その魅力には、現場課題に対する解像度の高さ、エネルギーをもって解決に突き進む力、そして、複数回のピボットを経たからこそ生まれた「徹底して顧客に向き合うカルチャー」があります。今後はグローバル製造業企業の調達機能に対し、高付加価値の複数プロダクト/サービスを作り続け、独占的な地位を築いていきます。日本でデファクトスタンダードになることで、連続的に、グローバルスタンダードになりうるポテンシャルを秘めています。

小さい頃から「将来は起業しよう」と決めていて、最初に就職したのはキーエンスです。将来起業を考えるなかで、「自分で売れる」または「自分でつくれる」のどちらかが必要だと考えていました。当時は「自分はモノをつくるタイプじゃないな」という自己評価だったので、営業力を磨ける会社に行こうと考え、キーエンスを選んだのです。

営業力については本当に鍛えていただいたと思っています。キーエンスというのは非常にロープレをたくさんやる会社で、基本的には1日に3回、必ずロープレをやっていました。先輩に時間をいただいて、いろんなシチュエーションに付き合ってもらいました。

1年間の営業日が200日だとすると、1日3回ですから年間で600回のロープレを経験するわけです。ここで営業の基礎固めができたと思いますね。

お客様先には良く訪問していたので、そこでの学びや気づきがありましたね。

私は静岡エリアの静岡市や浜松市を担当していたことから、スズキさんやヤマハ発動機さんなど自動車業界の会社に訪問することが多かったんです。

お客様先�では、工場の中で調達担当者や生産技術者と商談をしていました。将来は起業を考えていたので、お客様先に行ったときは「ビジネスのヒントはないか?」と探していたのです。ただ、工場の中には起業のタネを見つけることができませんでした。

要は、改善すべき箇所が見当たらないくらい日本のモノづくりの現場って洗練されてるんですよ。ムダがなくて美しい。作業時間を0.1秒縮めるにはどうすればいいかとか、そういうレベルで改善し続けてきたのが日本の製造業の現場です。そこで、技術者の方々はプライドを持って仕事をしている。「俺たちは日本の製造業なんだから世界一のモノづくりをしなければならない」みたいな。そういう強い気持ちで仕事をしているのは素晴らしいと思いましたし、ひとりの仕事人として学びが多い部分でしたね。

一方で、世間では「日本の製造業はもうダメだ。海外に負けてるよ」とか言われていたので、「このレベルでやってるのに?」と純粋に思いました。いろんな学びをもらったと同時に、当時の製造業が壁に直面しているということも感じましたね。

売れるようにはなりましたが、「そもそも会社ってどうやってつくるの?」がわかっていませんでした。自分に足りていないものを補える会社に行こうと考え、選んだのがコロプラネクストというVCです。ちょうど立ち上げのタイミングだったので、会社のつくり方やお金の調達の仕方とかも学べるのではないかと考えました。

VCで2年半ほど仕事をしていた中で、起業家の方とも多くのやり取りをしていました。最初にお会いしてから3ヶ月後、半年後と定期的にお話しさせてもらうんですが、会うたびにとても成長してるんですよ。強い責任感というか、何かを背負ったときに人って成長するんだなと思いました。一方で自分は会社員として仕事をしていて、「これでいいんだっけ?」と考えるようになったんです。

そこで、会社には「半年後に辞めて起業します」と宣言して、妻にも「俺起業する」と伝えて、そこから実務をしつつ起業の準備に入りました。

まず何をやるかですが、事業のアイデアをいろいろ考えているときに、とあるVC仲間が言ってくれたんです。「あなたがやる理由がある事業をやったほうが良いんじゃない?」って。そこで、自分の中にあった問題意識とか感�じていた課題を解決する事業をしようと決めました。

次に誰とやるか。もともと将来の起業を見据えて、SNSを使ってフォロワーを集めていたんです。エンジニアの人にDMを送ってつながりをつくったりとかもしていました。気の合う人同士で週末に集まって事業アイデア出し合ったりとか、そういう時間を重ねていって、結果的に私も含めて4人で会社を立ち上げることにしたんです。

起業前にみんなで事業アイデアを出し合っている時から、製造業の調達には課題が多いと考えていました。

たとえば、調達のための見積がとても非効率だったりとか、サプライヤーが設定する価格にばらつきがあったりとか。そういった課題を解決するサービスを提供しようと考えていたのです。

その状態で2018年6月に会社を立ち上げて、最初にやったのは展示会に出ることです。プロダクトも何もないのに、サービス説明のチラシだけつくり、一番小さなブースを借りて、まずは出てみたんです。

最初にブースに来てくださったのが確か村田製作所さんで、他にもパナソニックさんとかが来てくださって。みなさん「こんなサービスあるんだ。知らなかったよ」と言ってくださって。商談のアポイントがどんどん入り、「このサービスいつできるの?早く欲しいんだけど」となって。

「実際のプロダクトはまだ見てないけど買うよ」と言ってくださるお客様が複数社出てきて。じゃあ受注してつくる!という意思決定をしてプロダクトをつくり始めました。

2018年10月に展示会に出て、すぐに最初の受注が決まって、2019年10月にはプロダクトを出したので本当に良いスタートを切れた、と当時は舞い上がっていました。

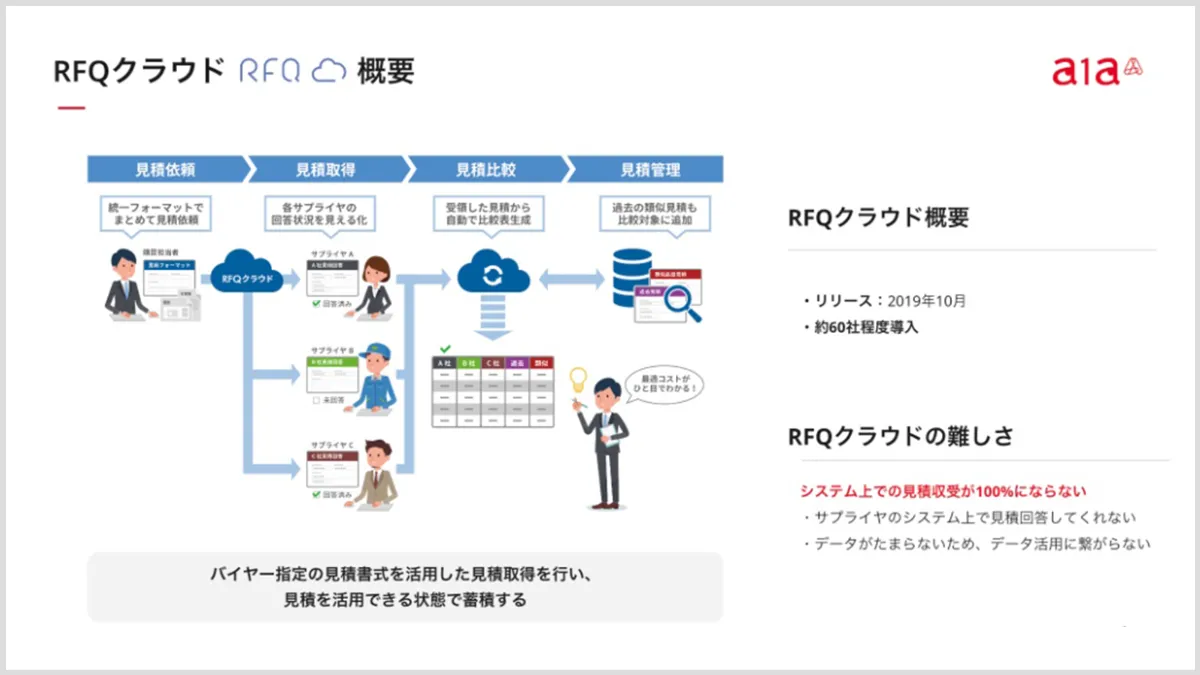

見積に関する課題を解決するためのプロダクトで、「RFQクラウド」というサービスです。

製造業では、製品をつくるのに大量の部品が必要になるので、一つの製品の部品調達には多くの調達担当者が関わります。かつ、複数のサプライヤーから見積を取得したうえで比較査定をしながらサプライヤー選定と価格設定を進めていく。さらに、仕様変更や設計変更に伴い、何度も何度も見積のやり取りをくり返す。自動車メーカーでは、自動車の開発期間中に約7万枚も見積を取得するようです。

そのような理由から、見積書の管理ルールの徹底が極めて難しく、属人化しやすくなってしまいます。そのため、調達担当者の間では見積の情報が共有されづらい。さらに、扱う見積書の枚数が多いだけでなく、見積の形式も異なることが、より一層見積書の扱いを難しくします。

見積は、依頼されたサプライヤーが作成しますが、当然各社でつくり方がバラバラなんですね。加えて、A社はFAXで送ってくる、B社はPDFをメールしてくるという具合に、形式もさまざま。共有するために管理しようと思っても、共通のフォーマットに��揃えるにはそれなりの工数が必要になる。

だから、この課題を解決したいと考えました。調達担当がシステム上から見積依頼を出して、受け取ったサプライヤーがシステム上で回答する。そうすれば共有しやすいし、各社同じフォーマットになるので比較検討しやすい。これを実現するためのサービスがRFQクラウドでした。

はい。私たちもそう思っていました。ただし、ここで事件が起きるんです。

最初に契約いただいたのは製薬メーカーでした。そして、電子部品メーカー、自動車関連メーカー。さまざまなメーカーと契約したんです。

すると、各社で見積を取る際の業務フローが全然違うんですよ。たとえば製薬メーカーは「3社から見積を取ったら3社全部から買う」と言うんです。薬の場合はサプライチェーンが途切れたら困るので、必要な量の70%を1社から、20%を1社から、10%を1社からという買い方をすることがわかったんです。次に自動車�関連メーカーに行くと、「3社から見積を取ったらそのうちの1社に決めるよ。当たり前でしょ」と言うんです。

私たちは「メーカーが見積を依頼して、サプライヤーがその依頼に応える。それをシステム上でやり取りすれば合理的」という抽象度で営業をしていました。でも本当に求められていたのは、業種ごとのニーズや業務フローに合ったやり方で見積が取れることでした。

RFQクラウドはそこまでの細かい仕様を想定し切れていなかった。そして、複数の業界にお客様がいる状態だったので、機能開発の優先順位がつけられなくなってしまった。するとお客様からは「何これ、使えないじゃん」というフィードバックをもらうことになってしまう。

営業をがんばっていたこともあって、すごく売れてたんですよ。なのに、納品したら「使えない」という声が次々に挙がってきた。「いまのままじゃ使えないから追加開発して」という要望がたくさん出てきて、もうわけがわからない状態でした。

それでも営業は次々に受注する。でも改修が追いつかない。受注が入るたびに開発部門は疲弊していく。そしてついに、爆発しました。

ローンチから1年くらい経ったときでした。開発チームに呼び出されて、「もう無理です。開発要望に頑張って応え続けても、次から次に苦情がくる。何のために仕事をしてるのかわかりません」と言われたんです。

会社にとって一番大切なのは売上だと思っていましたし、成長率だと思っていました。なので、起きていることを冷静に受け止められないんですよね。うちの会社はうまく行ってるはずだと。間違った方向に進んでいるかもしれないなんてどうしても思えなかったんです。

「どうすべきか」を考える中で、経営者の先輩にも相談に乗ってもらいました。その中で「何のために起業したの?お客さんの課題を解決して、お客さんによろこんでもらいたかったんでしょ?」と言ってくれた人がいたんです。

そこで冷静に考えました。これだけ売れたということは、見積にはお金を払ってでも解決したい「負」があるということ。課題は確かにある。ここには市場がある。これは証明できた。あとは課題を解決するためのプロダクトをつくり直すことができれば、確実に価値を届けることができる。その�ように整理したんです。投資家の方にも相談したら「大丈夫、ちゃんと支えますよ」と言っていただけました。そこで、一度RFQクラウドの販売拡大を止める意思決定をしたんです。

まずは創業メンバーで2ヶ月くらいかけてふり返りをしました。会社立ち上げから、何があったのかを。ふり返ってみると、やはり調子に乗っていた。プロダクトがない状態でたくさんの注文をいただいて、そんな自分たちが間違うはずがないみたいな慢心があったんだと思います。反省すべきことがたくさんあって、社員のみんなにはまず自分の至らなさについて謝罪をしました。

そして、本当は何をしたいのかを改めてみんなに伝えました。お客様に向き合い、お客様の課題を解決できる会社にしたいと。

とはいえ、改修要望やクレームがたくさん来ているので会社としてはきつい状態です。先も見えない状態です。見切りをつけられても文句は言えませんから、全員に一度、他の会社を見てきてほしい、転職活動してもらって構わないという�ことを伝えました。ただ、私自身はみんなで見つけた市場にチャンスを感じているので、この課題を解決できるまで、もし自分だけになってもがんばりますと宣言したんです。

結果、退職したのは1人だけでした。そして、改めて課題解決できる正しいソリューションをみんなでつくって行こう!と、もう一度みんなでひとつになれた気がしました。これが2020年の年末のことですね。

年が明けた2021年1月から、正しいソリューションをつくるために、みんなでめちゃくちゃ勉強しました。

課題の設定を間違えるとソリューションもズレてしまうので、世の中にあるさまざまなベストプラクティスを徹底的に学習して、正しい方法でユーザーインタビューを行ない、正しい課題発見・課題設定ができるように型をつくっていったんです。

そして、つくった型に従って3桁を超えるユーザーインタビューを実施し、課題を把握して、課題を解決するためのプロトタイプをつくって、それを改善して、ということを本当に何度も何度も繰り返していきました。結果的に、このプロセスはA1Aに再現性のあるプロセスとしてインストールされています。A1Aの確かな強みであり、資産だと確信しています。

そして2023年、ついに「これはいける」というプロダクトが完成し、お客様へのご案内をはじめました。

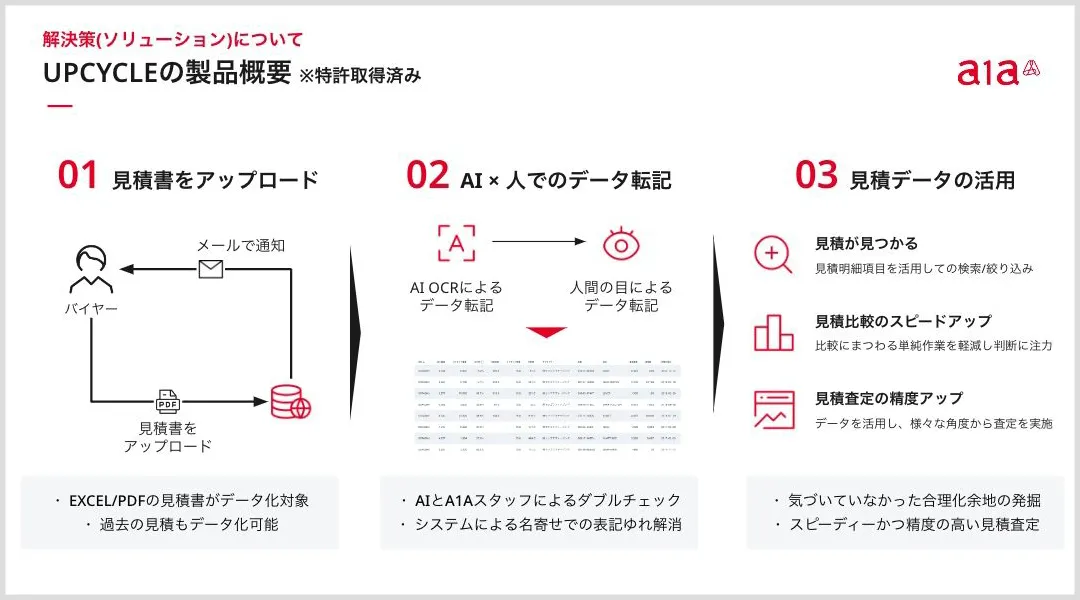

「UPCYCLE」というプロダクトで、メーカーの調達担当者とサプライヤーの間に私たちが入り、いちばん大変な「データ化」という作業を私たちが担い、かつデータ活用方法まで支援するというソリューションです。

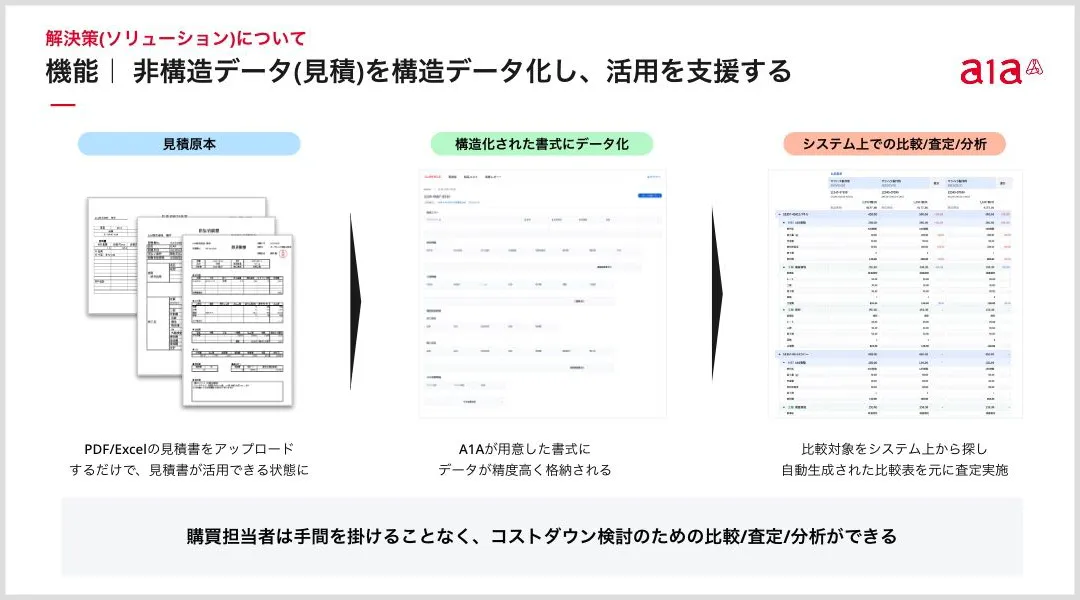

メーカー側はこれまで通り見積依頼し、サプライヤー側はこれまで通り自社のフォーマットで見積回答する。回答を受け取ったメーカーの調達担当者は、それを「UPCYCLE」にアップロードするだけです。表記のされ方もレイアウ�トもバラバラの情報を読み取り、テクノロジーの力で大半の情報を比較可能な状態に表示させて、ここもノウハウがあるのですが、最終的に人の手を介して完璧な状態に整えてアウトプットします。

整理されていない非構造の情報を構造化すること。そして構造化されたデータを活用できるようになること。これが「UPCYCLE」が顧客に提供できる価値です。

自分たちがやるべきことを「お客様の課題の解決」に改めて設定し、お客様を製造業の中でも自動車業界に絞りました。おかげで、お客様が何を求めているのかがより鮮明に見えてきました。

自動車業界の調達担当者のまわりには、紙やエクセル、複数のシステムに散らばった多くの情報があります。それらは、同じフォーマットで統一されていなかったりするので、非常に活用しにくい。それらの非構造データを、キレイに整理された構造化されたデータにできれば、お客様にはよろこんでもらえます。そこから逆算し、あとは実現するためにはどうすればいいかを追求していったんです。

非構造データを読み取るために必要なAIの技術、読み取った情報にブレがあった際に人の�手で修正するためのオペレーションマニュアル、これらを磨き上げていくことでお客様の課題を解決するソリューションができました。見積書からデータを抜き出し、構造化されたデータにするという技術においては、特許を取得済みです。

誰のどのような課題を解決するのか。この部分を曖昧にしたまま突っ走り失敗してしまった経験があったので、今度は対象を絞って徹底的に解像度を高めていけたんだと思います。

「UPCYCLE」は2023年4月に案内を開始し、9月からサービスを利用いただいています。完成車メーカーやTier1と言われる自動車部品メーカーがメインターゲットで、まずはここに対して徹底的に営業していきます。

自動車業界の調達部門に満足いただけたら、そこから他の部門に広げていってマルチプロダクト化していきたいですし��、海外展開ももちろん視野に入れています。なぜなら、私たちがターゲットとする企業は海外生産比率が大抵の場合50%を超えているからです。購買担当の方が日本よりも海外の方が多い会社が、むしろ多いくらいですから。

調達部門の課題解決に特化して思うことは、調達の力が国力を左右するということです。たとえば食料調達の例がわかりやすいのですが、日本は食料自給率が低いので食料は海外から調達しますよね。仮に調達が止まってしまうと、食料が入ってこなくなって、どんどん国力が下がります。適正な調達を行なうためにも、いろんな食材の情報やコスト情報が整理され、一元管理されていることは、非常に重要だと思います。

日本の製造業は本当にムダのない美しいオペレーションで製品をつくり上げますが、良い製品をつくるには適切な調達が欠かせません。そういう意味では、調達は日本のモノづくりをより良くするための最後のフロンティアだと思っています。

「最高のモノづくりをするためには、最高の調達部門が必要である」、これが私の持論です。私たちのサービスを通じて、日本の製造業はもちろん、日�本全体にプラスの影響を与えられるようにしていきたい。より大きな影響力を発揮するためにも、プロダクトも会社もさらに大きく成長させていきたいと考えています。

株式会社ディプコア 代表取締役CEO

同社の「UPCYCLE」はローンチからまだ日が浅いプロダクトですが、すでに多くの大手企業が興味を示しているそうです。その理由について考えてみると、「私たちは管理システムの販売をしているわけじゃありません。製造業の企業に収益改善の提案をしているんです」という松原社長の一言を思い出しました。 非効率の解消や情報の一元管理などを通じたコスト改善はあくまでも入り口。本質はそこで得られた改善インパクトを新技術の開発などにまわすこと。そうすることで、新たな売上につながり、次の投資サイクルが生まれるというのです。顧客にとっての価値は何か?を深く考え、サービスに実装している同社。今後の展開も追いかけていきたいと思いました。

2024.12.23 公開

2024.09.19 公開

2024.08.09 公開

2025.08.01 公開

2025.09.30 公開